新闻中心

台达10MC模块在变压器铁芯横剪线上的应用

1 前言

华东地区一直是电工装备设备使用大户,特别是变压器铁芯制造业。在国内也不乏有电工装备的制造企业,但在全伺服电动数控横剪线方面,与国外同行相比还较落后,尤其是装备于电力变压器铁芯制造的400型、600型、甚至900型的变压器铁芯横剪线。这些年随着国内对电力行业的大力投入,电力设备行业一直处于上升态势,很多企业已经看好未来的市场,纷纷采购大型的变压器横剪线来装备自己,从目前国内变压器铁芯加工行业近年来对横剪线的需求来看,液压横剪线、气动横剪线都因存在诸多的设计缺陷被逐步淘汰,而进口的加拿大MTM线、德国乔格线等价格太高,一般捉襟见肘的中小型企业无法承受。

目前,台达通过与设备厂商深入合作,开发出了全伺服硅钢片横剪线,通过采用10MC运动控制器与高速CANOPEN总线控制、台达A2系列伺服,使设备的精度与速度都达到或超过行业内的标准。并且在控制架构上,由于采用总线控制,当客户的设备需要有更多工位时,可以在不增加控制器成本的情况下,使全套设备升级,具有极高的可扩充性、灵活性与性价比。

2 设备结构及工作原理

设备结构如图1所示。

图1 设备图

此设备用于变压器铁芯的定长裁切,将成卷的硅钢带裁切成一定长度一定形状的硅钢片。设备组成部分(见图1)包括放料机构、送料单元、45度角裁切、135度角裁切、冲V形孔、轨道位置调整,另外,0度切和圆孔冲为选配。

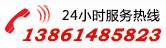

此设备全线采用单边定位、可全自动调宽。设备裁切出来的各种形状的成品,通过相应的叠装法,组合成变压器铁芯的半成品,如图2所示。

图2 铁芯的生产过程

图3 45度与135度裁切 图4 冲V形孔

设备工作时,用户首先选择想要裁切的硅钢片形状,并输入相关参数,起动设备,PLC先会根据参数计算出各工位的动作顺序及每一步的送料长度,然后再动作。

设备的生产过程,本质上来说,属于“停剪”,即先用伺服拖动送料辊,送出相应长度钢带,然后,送料停止,气缸压紧钢带,再让剪切工位动作,让伺服带动切刀上下切一次,将料切断,再送料,周而复始。

剪切固定形状的硅钢片,较为简单。我们在10MC程序中固化了几种常用的片型形状,客户选择后,输入不超过4个参数,设备就可裁切出符合要求的硅钢片。

此设备控制的真正难点在于,如何实现裁切客户多种“非标准”片型。

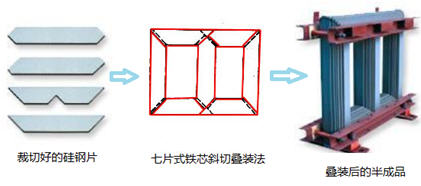

3 电气架构及选型说明

通过详细了解客户设备的工艺(目前的设备为2剪1冲,配了5颗伺服),我们给客户配置了以下产品:PLC: DVP10MC11T+16SP11R×2、人机界面DOP-B10S615、ASDA-A2-M伺服2kW×5、CANOPEN专用电缆与终端电阻以及其它电气配件。

图5 控制架构图

4 部分程序说明

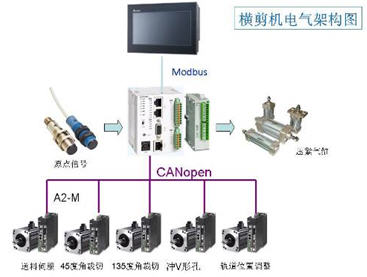

设备工作前,首先要设好系统参数,主要是机械相关参数。

图6 系统参数界面

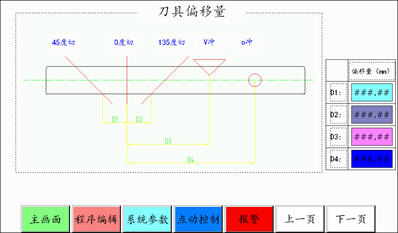

之后,要设置好设备上已装好了的各工位相对位置,这里的参数非常重要,决定设备的裁切精度,及各工位工作时的先后顺序。

图7 刀具偏移量界面

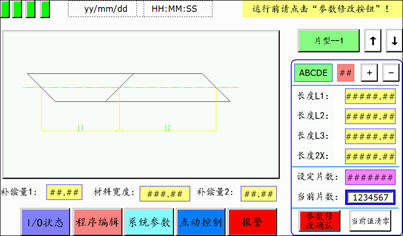

设备系统参数设定好后,就可以正常生产了。首先,选择片型,并设好硅钢片原料的宽度。如图8所示,然后输入加工的长度及片数,按下启动按钮后,设备生产开始。

图8 加工长度及片数设置界面

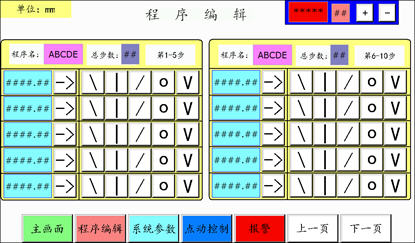

上文中提到,如果客户想要生产非标准片型,怎么办?在这里,我们为客户提供了可供其自由编辑动作步骤的画面,如送料多少,然后,哪把切刀动,再送料多少,再动哪把切刀等等。

每个客户自定义的片型有50步加工程序,HMI中一共可存80组片型的数据,并且可以给每个片型起名。实现这个功能是利用了台达屏的配方功能。如图9所示。

图9 程序编辑界面

在屏的程序里,我们已将为设备日后升级成“3剪2冲”做了准备(多了零度切和圆孔冲),这样,不管客户设备的配置如何,操作界面是统一的,方便操作人员的使用。

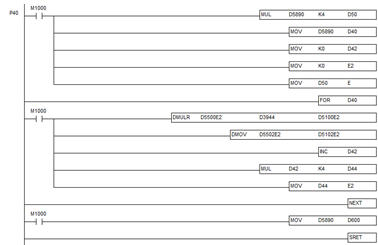

10MC处理上面的用户自定义片型的方法是:通过将配方从HMI调回PLC,再通过相应运算(由子程序完成),将数据算好,然后由主程序调用。

图10 PLC程序

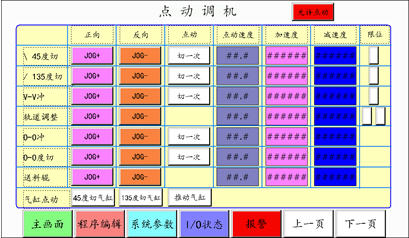

点动调机主要用于设备初期调试与后期的故障排除,如图11所示。

图11 点动调机界面

5 PLC程序说明

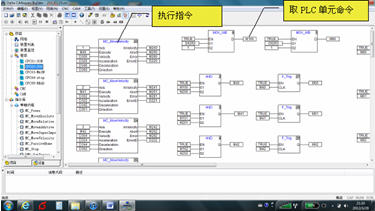

10MC使用双CPU控制,一个CPU执行运动控制程序,用CANOPEN BUILDER软件编程;一个CPU为标准PLC,用台达WPLSOFT软件编程,两个CPU之间通过共用的数据交换区交换数据(D6000到D6476)。

根据10MC自身的特点,在编程时,我们将控制A2伺服的程序编写在运动控制程序中,共有5个子程序(任务),分别是CFC1-SON(控制伺服使能及原点初使化),CFC-JOG(在点动调机时,控制各伺服),CFC03-MAIN(设备正常工作时,控制并协调各伺服的动作),CFC04-STOP(保护功能),CFC05-READ(将伺服的当前位置及速度等相关参数读回,并传给PLC程序控制相关气缸)。

图12 控制程序界面

PLC部分的程序主要是运算和逻辑处理,让运动CPU与普通PLC CPU分工处理设备的程序,使程序结构清晰,调试方便。

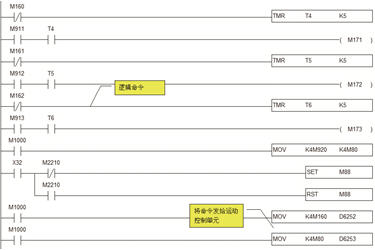

图13中的PLC程序为点动调机功能,通过触发相关位信号(如M171,M172等等),并通过公共数据交换区(这里是D6252,D6253)将信号传给运动控制CPU,然后运动控制CPU再解析每个位的作用,控制相应伺服(如上图用的是MC MOVE VELOCITY指令)。

图13 点动调机功能实现程序

6 伺服调试简要说明

台达A2伺服具有很多工作模式,本文中选择的是其CANOPEN控制模式,通过DS402协议控制伺服运转。由于是采用通讯,参数设置主要为增益参数(本文中使用的是半自动增益调整,频宽40,开启共振抑制P2-47=1)、通讯参数(P3-00到P3-09)。如果现场对通讯的干扰大时,可将通讯参数P3-09的个位数由小调大,并正确使用终端电阻,可解决此问题。

7 结束语

经过调试,该设备性能达到同行业领先水平。由于采用了CANOPEN控制架构,接线少,程序以模块化编辑,方便升级。送料,冲、剪都采用台达A2系列高响应伺服电机驱动,高效、低噪音。后续此机型可能配置更多的伺服(最多10颗),这样10MC控制器的省配线及成本的优势就更能显现出来。